Les fabricants construisent généralement des cadres en acier ou en aluminium. Bien que l’acier pèse plus lourd que l’aluminium, ce matériau offre des avantages en termes de coûts et un châssis plus rigide. Cependant, créer un cadre en acier aussi léger qu’une unité en aluminium ou en titane semblait impossible, jusqu’à ce que l’impression 3D fasse son apparition.

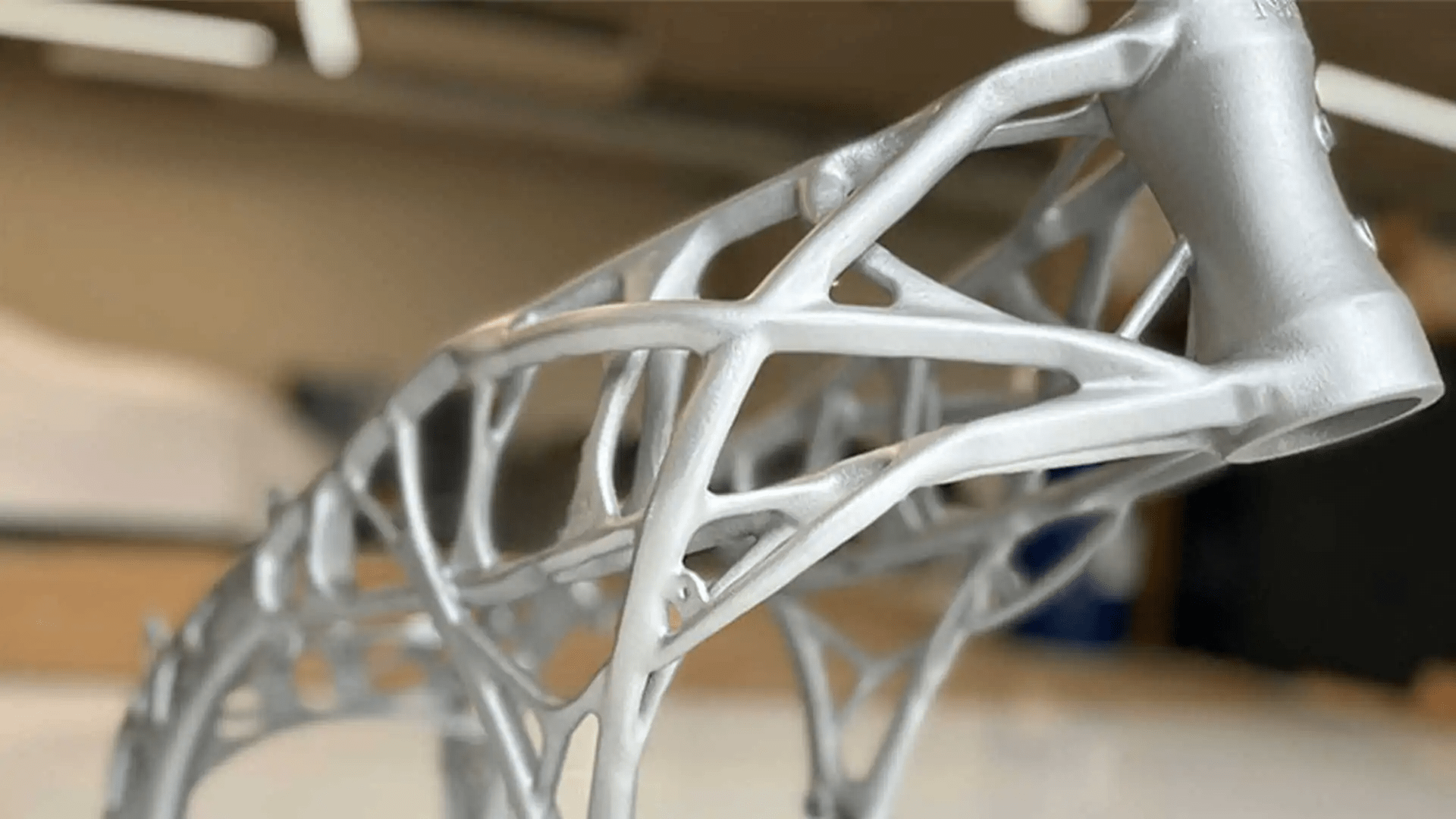

C’est exactement ce que l’Universidad Nebrija – institut privé basé à Madrid – a entrepris de faire lorsqu’elle s’est associée à la multinationale sidérurgique ArcelorMittal. En associant les développements de conception intelligente et l’expérience des véhicules de compétition de l’Université de Nebrija à la puissance de R&D et à la technologie de fabrication additive d’ArcelorMittal, le projet a établi une nouvelle méthode de fabrication d’un cadre en treillis d’acier tubulaire : l’impression 3D.

« Nous avions plus ou moins atteint la nouvelle forme avec nos algorithmes », a admis Sergio Corbera, ingénieur en mécanique de l’université de Nebrija. « La possibilité de générer des pièces creuses était la principale inconnue de l’impression 3D métallique. Nous parlons d’épaisseurs de paroi comprises entre 0,8 et 1 millimètre dans le châssis. »

La production de ces tubes en acier creux de 0,8 à 1 mm était le premier obstacle du partenariat, mais l’acier présente le matériau parfait pour une construction aussi légère, car l’aluminium et le titane ne conservent pas la même intégrité structurelle à une épaisseur aussi réduite. Lorsque les ingénieurs ont déterminé que les tubes imprimés en 3D étaient structurellement sains, l’équipe a intégré les données dans l’algorithme, permettant au système de créer automatiquement des formes géométriques stables.

« Les simulations semblent indiquer que nous avons atteint un châssis très équilibré qui permet un très bon comportement de la moto sur le circuit », a révélé Sergio Corbera. « Nous avons appliqué une nouvelle technologie de fabrication (impression 3D) pour ce secteur avec un matériau qui pourrait ressembler à un ancien relégué à cette industrie et avec des formes géométriques qui rompent avec l’habituel ».

Les chefs de projet ont également souligné que l’équipe n’avait pas besoin de développer un nouvel alliage d’acier pour que le processus d’impression 3D réussisse. Les partenaires ont utilisé de l’acier en poudre standard pour la technique de fabrication additive, qui devrait permettre aux fabricants de produire des cadres imprimés en 3D sans avoir à développer un mélange exclusif de métaux. D’autre part, des marques comme Honda ont déjà des initiatives d’impression 3D et peuvent développer davantage l’alliage pour obtenir encore plus d’avantages structurels ou de coûts.

« Notre cadre en acier pèse environ 3,8 kilos », a noté l’ingénieur R&D d’ArcelorMittal, Paula Rodriguez. « Un cadre en aluminium de haute qualité provenant des principaux fabricants de motos ne descend pas en dessous de 5 kilos, tandis que les autres cadres en acier pèsent environ 6/7 kilos. Cela semble être une petite différence, mais sur une pièce comme celle-ci, c’est une énorme économie. »

Cette mission apparemment impossible, une sorte de Graal pour l’industrie de la moto, qui trouverait avec un tel objet une synthèse entre réduction des coûts, légèreté et performances actuellement inatteignables semble devenir possible avec l’évolution de la technologie !